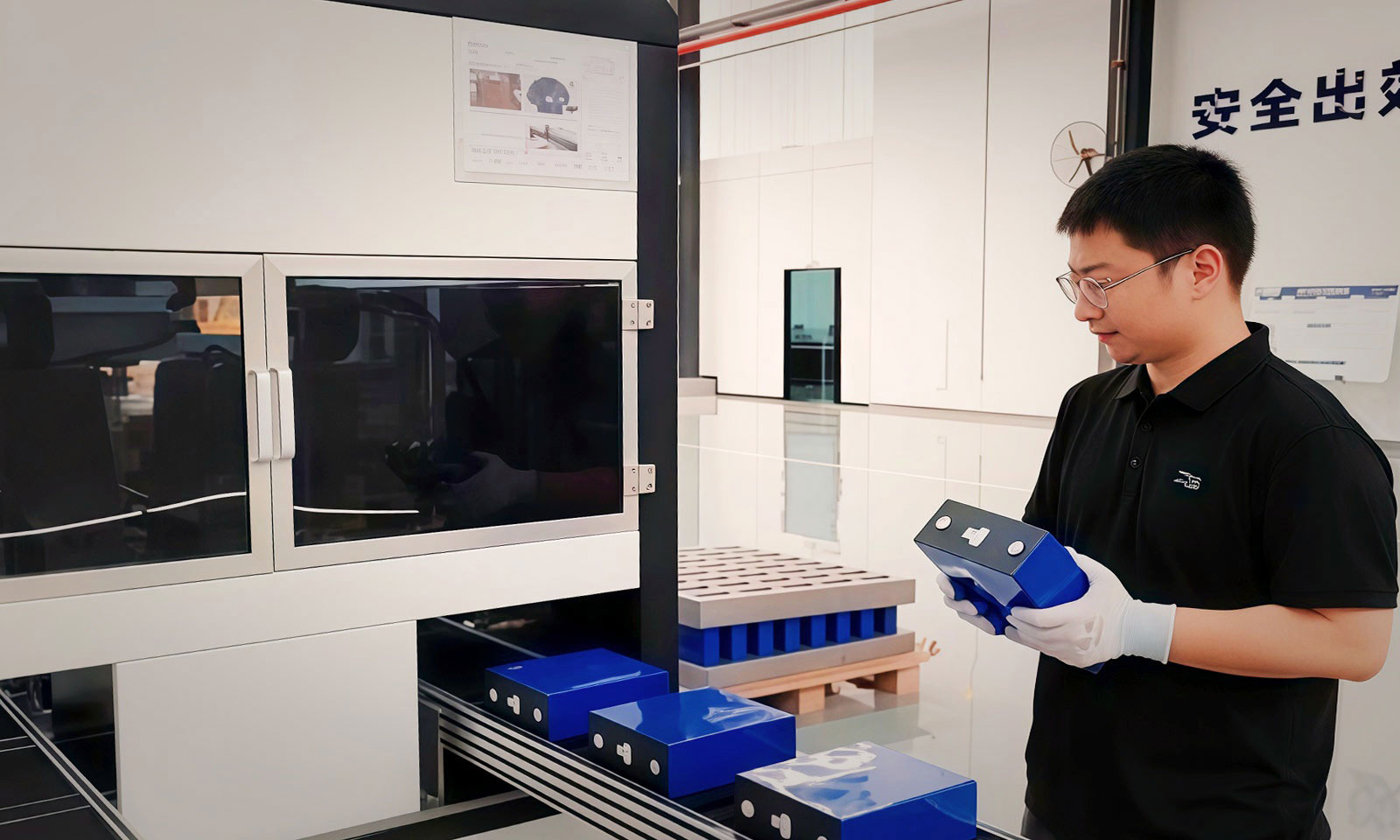

셀 로딩 스테이션

용량: 12PPM

배터리 셀은 균일한 극성 방향으로 벨트 라인 슬롯에 배치됩니다.

세포 OCV 테스트

용량: 13PPM

3563 테스터는 실시간 메스 업로드 기능을 통해 내부 저항과 전압을 측정합니다.

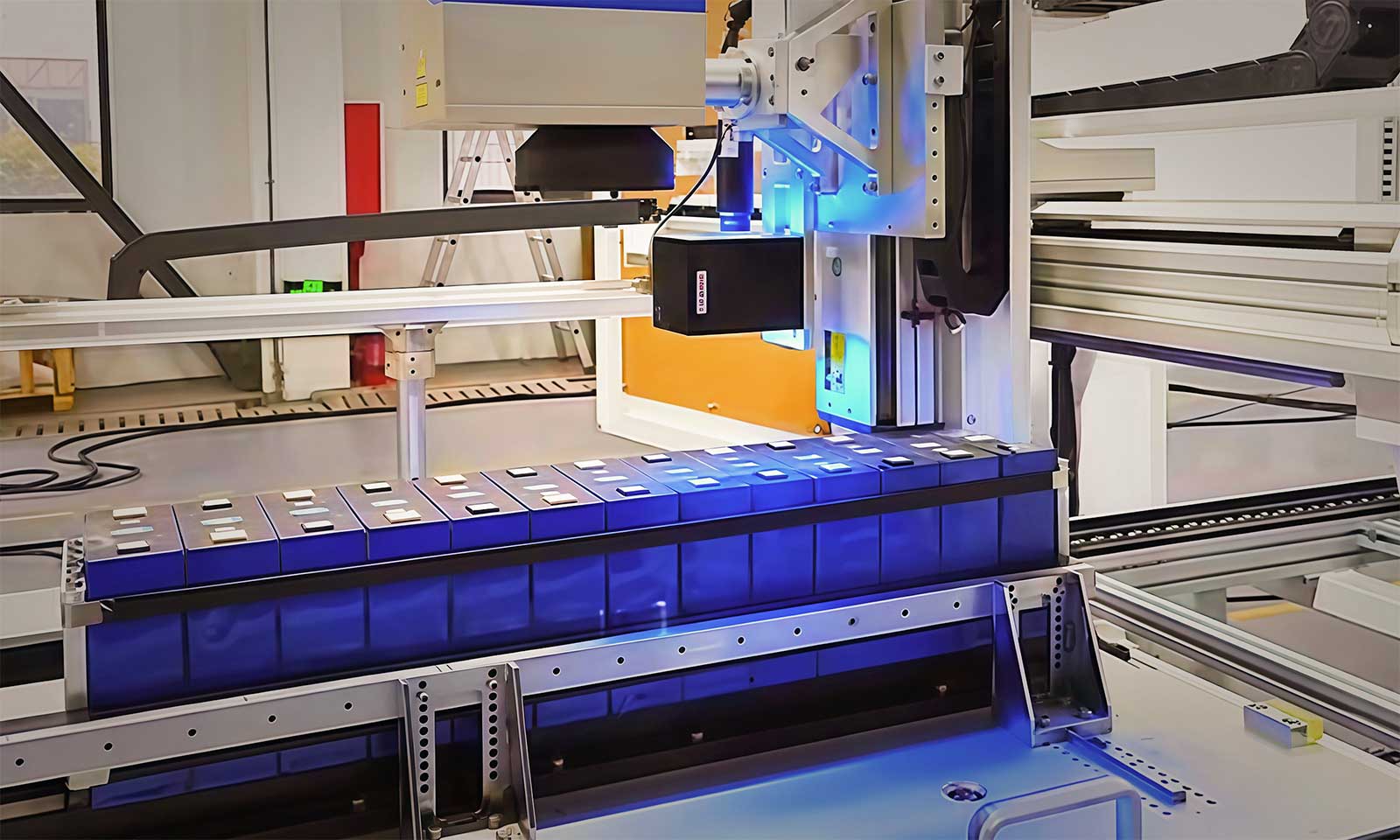

모듈 스태킹

용량: 10PPM

애완 동물 폼을 부착한 후, 셀과 엔드 플레이트를 극성에 따라 지그에 배열합니다.

모듈 압축

용량: 12PPM

모듈은 사전 설정된 전기 실린더 압력과 변위로 상단 및 하단 강철 벨트로 압축됩니다.

버스바 위치 지정(CCD)

용량: 10PPM

CCD 카메라는 모선 이미지를 캡처하고 표시 지점을 정의합니다.

버스바 세척

용량: 12PPM

고출력 80W 레이저는 버스바 표면의 산화와 불순물을 제거합니다.

CCS 및 터미널 설치

용량: 12PPM

주요 양극/음극 단자와 CCS 구성 요소가 설치되었습니다.

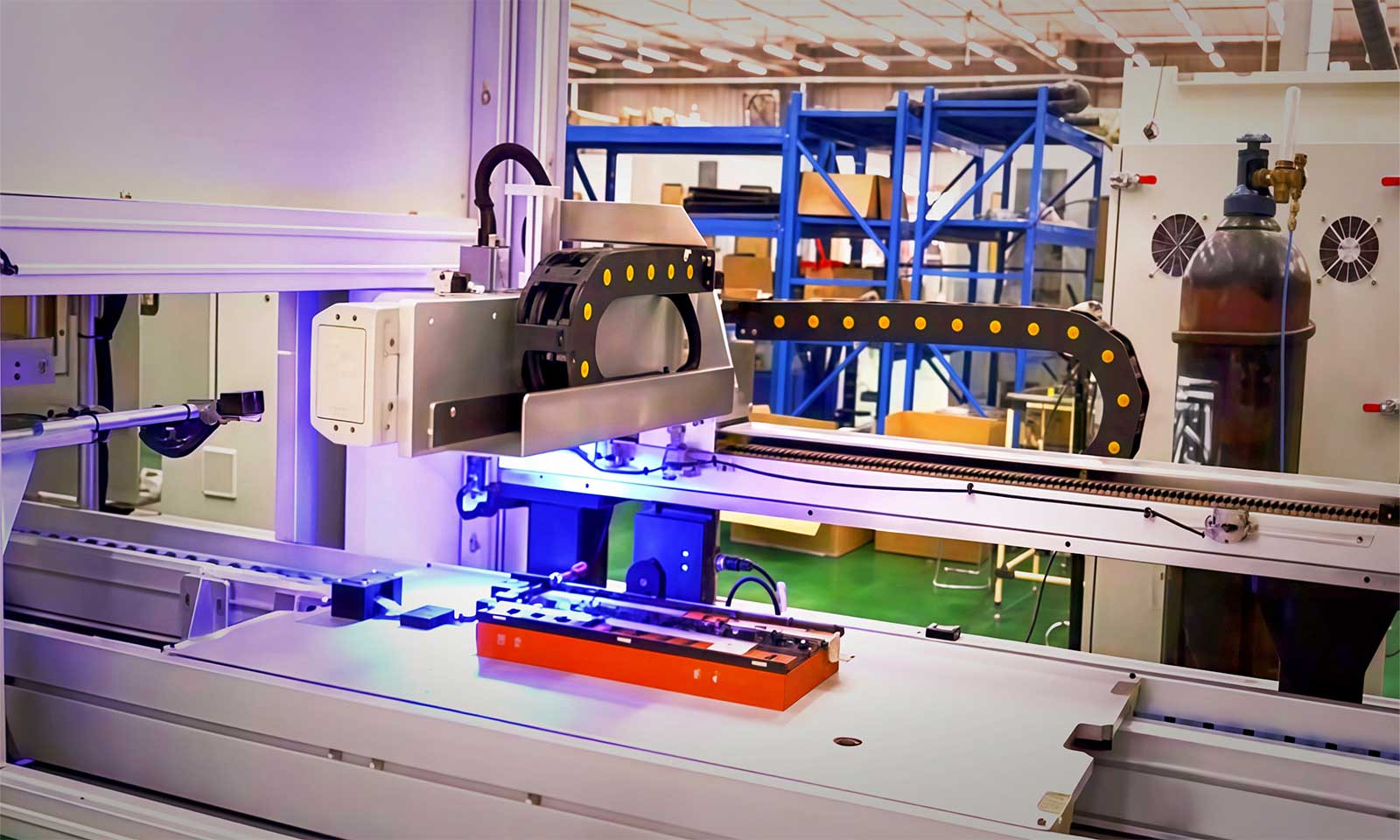

CCS 레이저 용접

용량: 12PPM

4000W 파이버 레이저가 CCS 알루미늄 막대를 배터리 단자에 용접합니다.

모듈 절연 및 내전압 시험

용량: 12PPM

안전 테스터는 단자와 종단판 사이의 누설 전류와 절연 저항을 측정합니다.

모듈 오프라인 전송

용량: 14PPM

합격한 모듈은 KBK 크레인을 통해 팔레트로 옮겨져 보관됩니다.

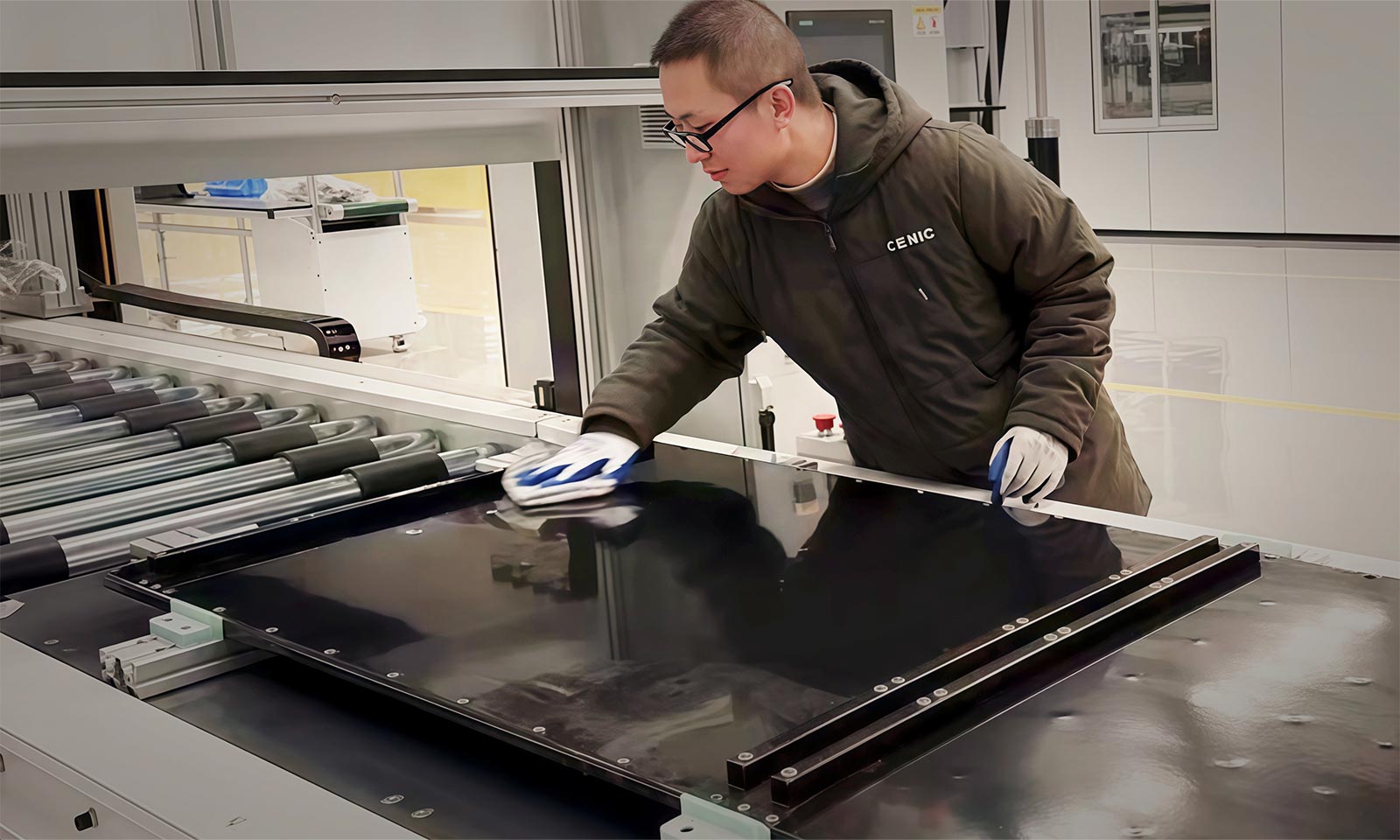

냉각판 로딩, 세척 및 밀봉 스트립 적용

용량: 10PPM

관절형 암이 냉각판을 생산 라인으로 들어올려 표면 세척과 밀봉 링 및 고무 스트립 적용을 거칩니다.

냉각판 기밀성 시험

용량: 12PPM

기밀성 테스터는 냉각판의 적절한 밀봉 성능을 보장합니다.

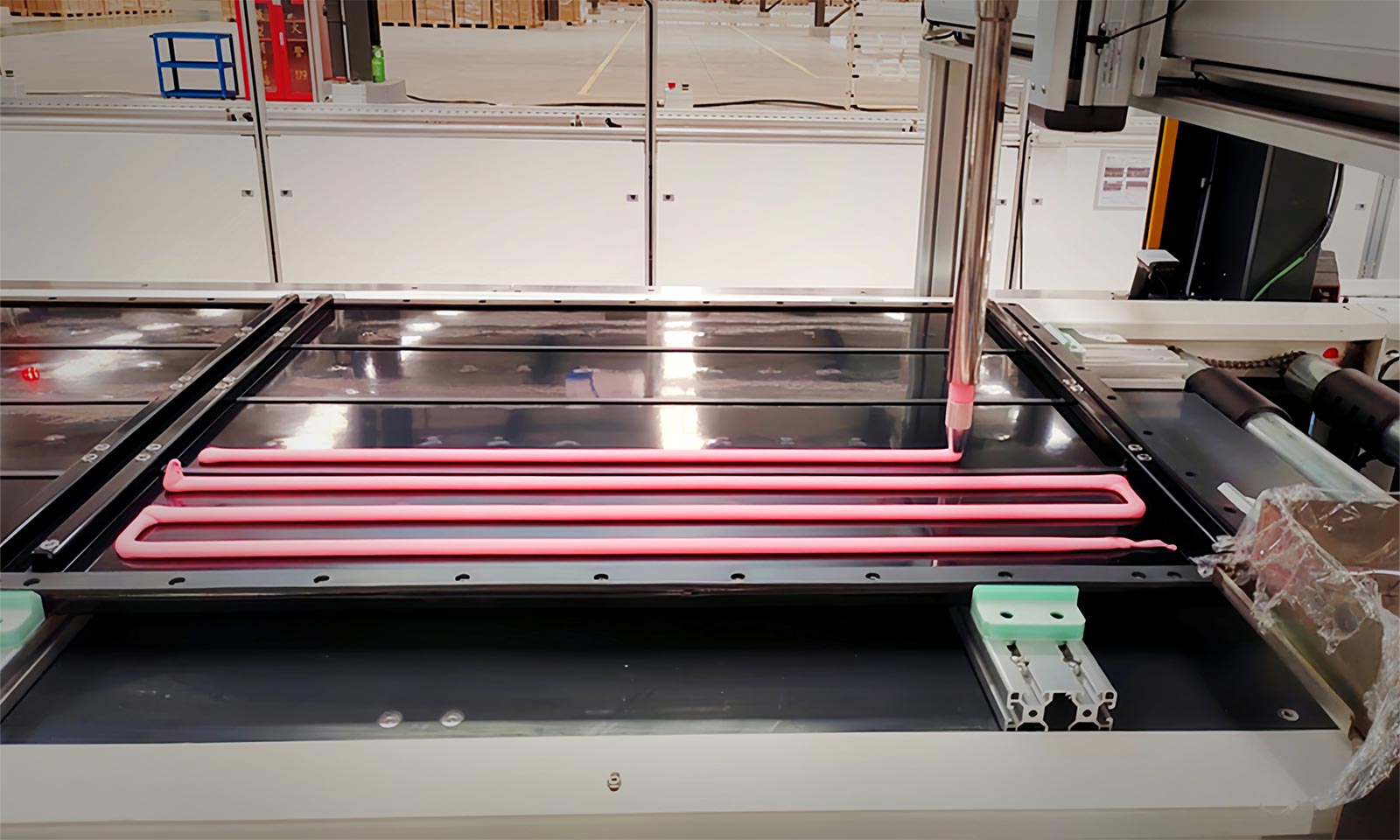

열 화합물 분배

용량: 10PPM

분배기는 프로그래밍된 경로를 따라 냉각판에 열전도성 페이스트를 도포합니다.

냉각판에 모듈 배치

용량: 10PPM

KBK 크레인이 배터리 모듈을 들어 올려 냉각판 위에 놓습니다. 모듈은 극성에 따라 배열되고 나사로 단단히 고정됩니다.

액티브 브라켓 어셈블리 설치

용량: 11PPM

활성 브래킷 어셈블리(버스바, 입출력 인터페이스, 방화 모듈, 신호 연결 및 제어 장치로 구성됨)는 냉각 플레이트의 전면부에 장착됩니다.

샘플링 하네스 설치

용량: 10PPM

각 모듈은 샘플링 하네스를 통해 비엠유(배터리 관리 장치)에 연결되어 지정된 감지 지점에서 셀 전압과 온도를 모니터링합니다.

구리 막대 설치

용량: 11PPM

모듈은 구리 막대를 통해 전기적으로 연결되고 나사로 고정됩니다.

최종 생산라인 테스트(EOL)

용량: 10PPM

절연 저항, 누설 전류, 셀 전압 및 온도 데이터에 대한 포괄적인 테스트.

상단 커버 및 서비스 패널 설치

용량: 10PPM

상단 커버와 서비스 패널은 나사로 장착 및 고정됩니다.

최종 팩 기밀성 테스트

용량: 12PPM

기밀성 테스트를 통해 전체 배터리 팩이 밀봉 기준을 충족하는지 확인합니다.

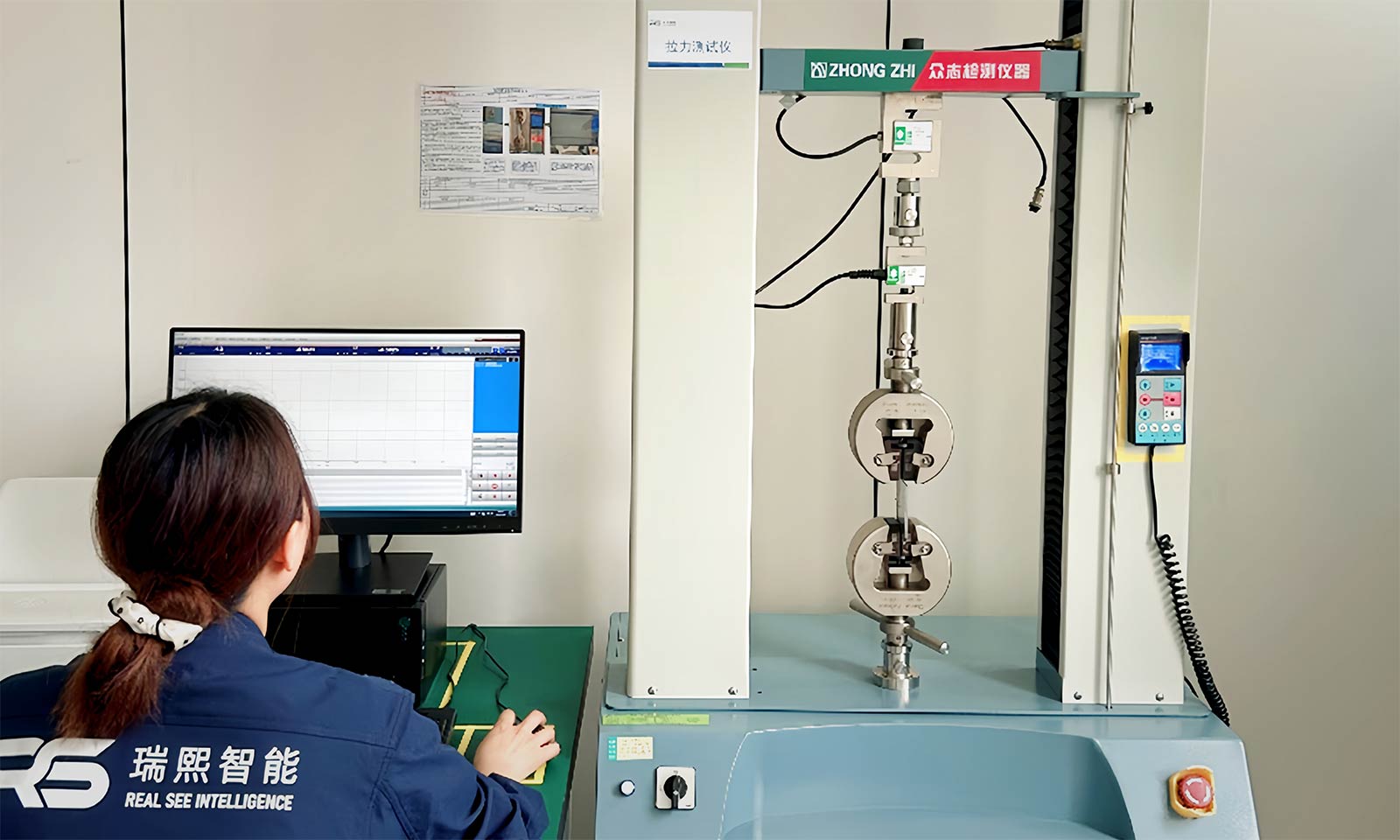

풀 테스트

인장 시험기는 용접 단자의 측면 인장 강도를 측정합니다.

용접 금속조직 검사

용접된 부분의 단면은 용접 풀 검사를 위해 CCD 이미징을 사용하여 분석됩니다.

충전 및 방전 효율 테스트

배터리 팩은 충전/방전 효율과 성능을 테스트합니다.